A Guimerville, au cœur de La Glass Vallée, le géant du flaconnage de luxe Pochet du Courval investit plus de 30 millions d’euros dans un four électrique, premier en France. Le site veut réduire de moitié son impact carbone à horizon 2033.

Ce four capable de chauffer à plus de 1500° va permettre à Pochet du Courval de réduire de 8000 tonnes par an ses émissions carbone. Le chantier aura lieu de juin à novembre 2024.

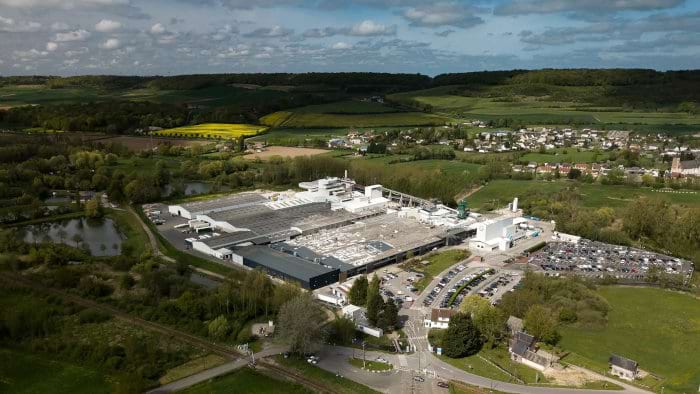

Sur ce site de 1450 salariés (un million de flacons produits par jour), l’industriel fait un pas important vers son objectif de réduire de 50% ses émissions de CO2 d’ici 2033, comme l’explique ici, en vidéo, son directeur des opérations Benoît Marszalek.

Depuis 2014, le Groupe a réduit de 32 % ses émissions de CO². D’ici à 2033, les deux autres fours de l’usine de Guimerville seront également renouvelés et fonctionneront avec de nouvelles énergies sensiblement moins polluantes.

Ce projet va aussi rejaillir sur les conditions de travail, avec l’intégration de lignes de tri ergonomiques.

Un partenariat avec le groupe français Fives

Pour ce projet de four électrique Pochet du Courval a passé un partenariat stratégique avec le groupe français Fives, leader du marché des technologies de fusion tout électrique, qui va concevoir un four de fusion dite « à voûte froide », technologie parmi les plus avancées pour réduire significativement les émissions de CO2.

« Avec ce groupe international d’ingénierie industrielle, nous unissons nos expertises pour une production de verre plus écologique », souligne Benoît Marszalek, directeur des opérations de Pochet du Courval.

Un four à 1600°, pour quoi faire ?

A quoi sert un four dans l’industrie du flaconnage ? « Tout simplement à fondre les matières premières (essentiellement de la silice et du verre) à une température de 1600 ° (supérieure à la lave en fusion) ». L’opération produit une pâte de verre avec laquelle sont moulés les flacons ou pots, qui ensuite seront parachevés (laquage, marquage à chaud, sérigraphie) avant d’être livrés.